宁夏宁字宁好商贸有限公司

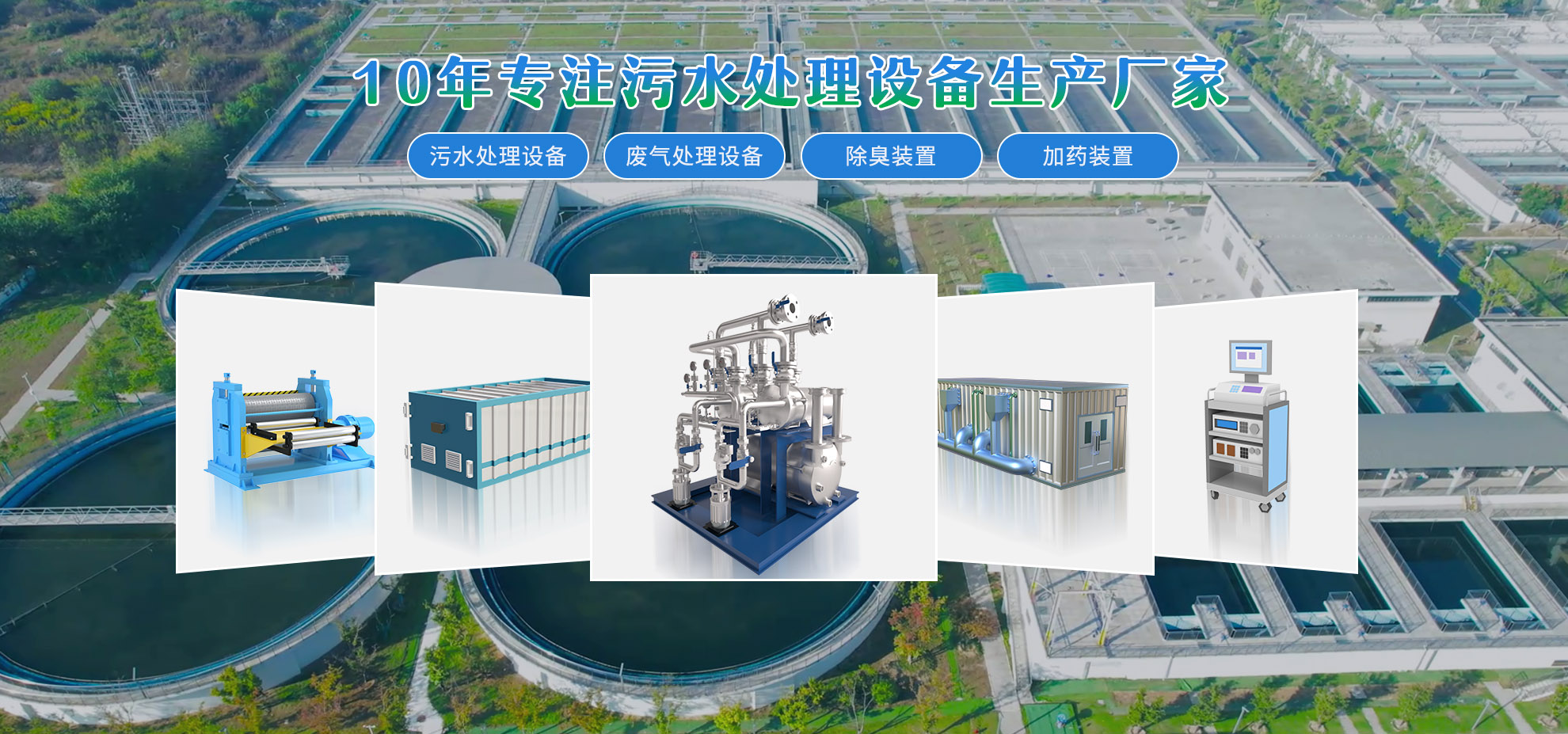

2013

成立于2013年

1000

注册资金1000万元

30+

产品畅销国内30多个省市

8大

产品类别

9大

产品优势

15+

超过15项国内外认证

地址:www.ningzininghao.com

电话:18866183923

手机:18866183923

传真:18866183923

邮箱:364100643@qq.com

扫码联系我们

扫码联系我们

Copyright © 2002-2020 宁夏宁字宁好 版权所有. All Rights Reserved. 宁ICP备2022001267号